数ある金属加工技術の中で、代表的な加工方法が「旋盤加工」と「フライス加工」です。どちらも金属を削って形を作り出すという点では同じですが、その加工方法や特徴には大きな違いがあります。

そこで今回は、この二つの加工技術の違いについて、愛知県の金属加工メーカー「有限会社榊原工機」の榊原崇社長にて教えていただきました。

まず「旋盤加工」と「フライス加工」の基本を押さえる

最初に、「旋盤加工」と「フライス加工」について、基本的なところをご紹介します。

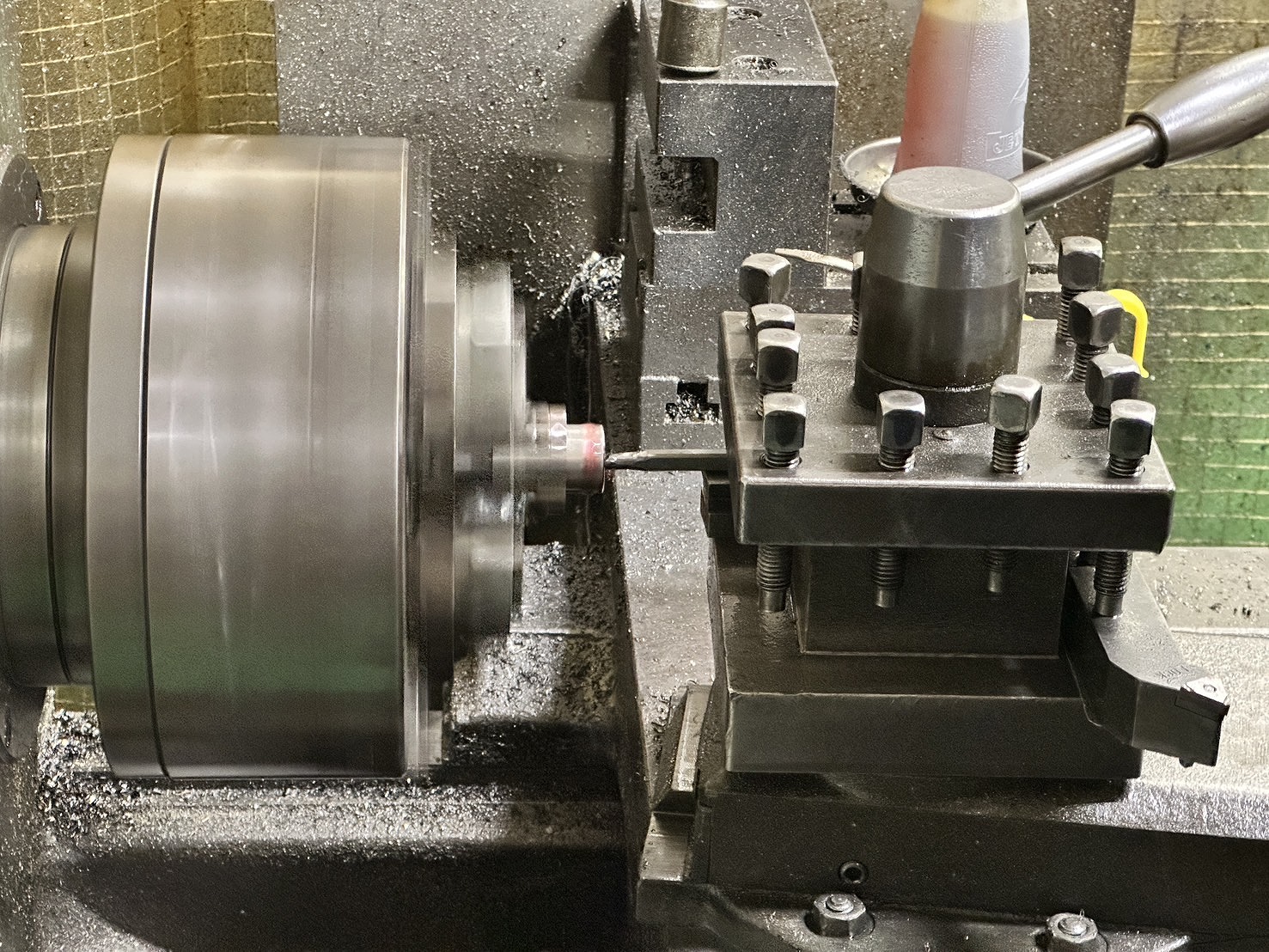

旋盤加工は、ろくろをイメージしていただくとわかりやすいと思います。陶器を作る場合は回転するろくろの上に粘土を置いて、形を手で整えていきますが、旋盤では加工対象物を横向きにしっかり掴んで回転させて、固定した刃物(バイト)を当てて削って形を作っていきます。完成品は、丸・筒状の形になるのが一般的です。

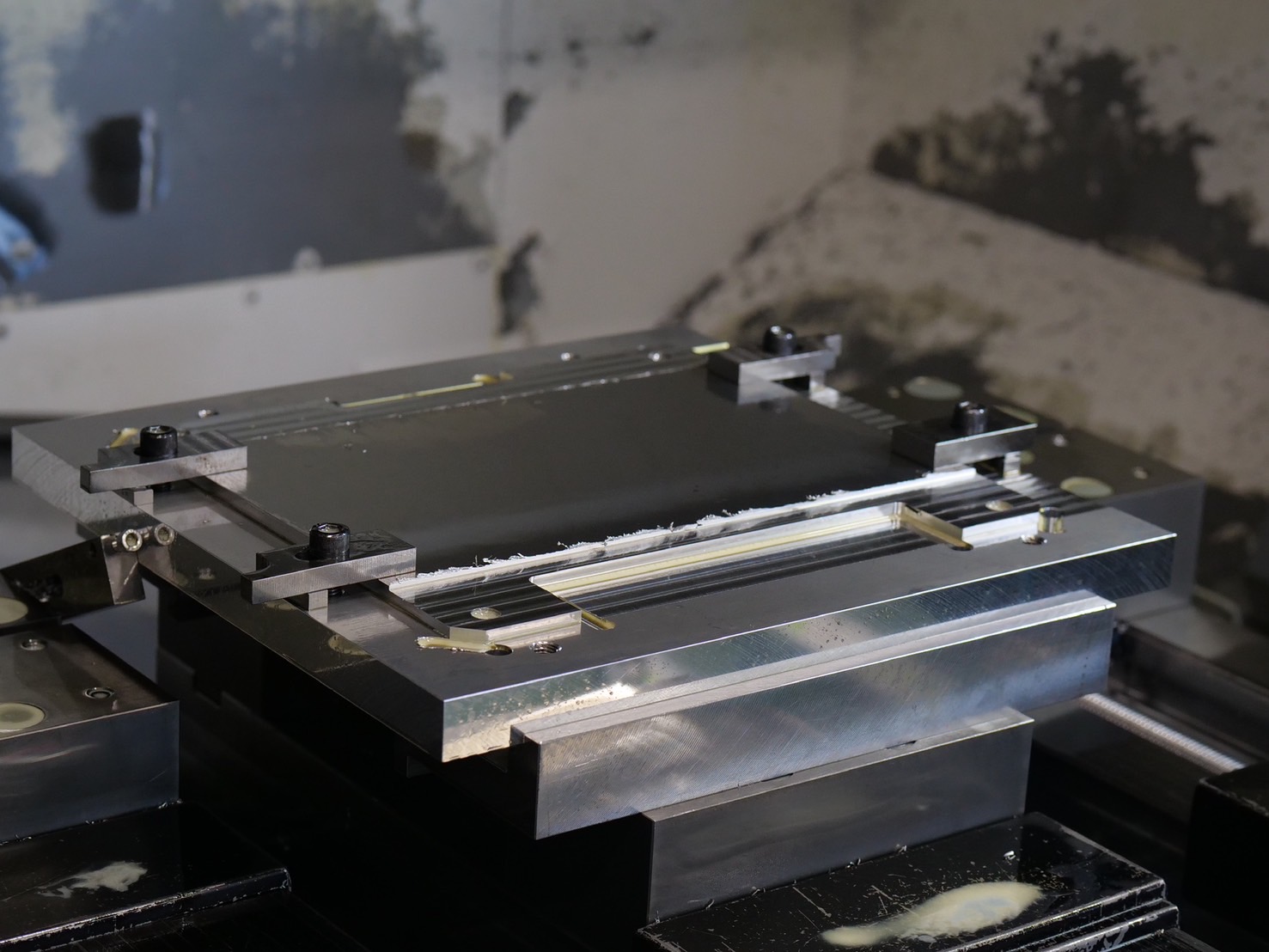

フライス加工は、素材を固定した状態で、エンドミルなどの回転工具を当てて、素材を削り出していく加工です。四角い金属素材に穴を開けたり、外形を削ったり、という加工ができます。完成品は四角の形になるのが一般的です。

仕上がりの形状の違いから、旋盤加工品を丸物、フライス加工品を角物と言い分けることもあります。

【旋盤加工とフライス加工の違い】

| 材料 | 刃物(工具) | 仕上がり形状 | |

|---|---|---|---|

| 旋盤加工 | 回転 | 固定 | 丸・筒状 |

| フライス加工 | 固定 | 回転 | 四角形状 |

旋盤は加工対象が回転して、バイト(刃物)を当てて削る

フライス/マシニングでは部品を固定して、回転工具を当てて削る

ついでに「汎用」と「NC」の基本も押さえる

ではついでに、初心者が混同しがちな「汎用」「NC」の言葉も整理しておきたいと思います。

汎用機……ハンドルを使って手動で操作する工作機械

NC機……数値入力でプログラムを作成し、自動で加工を行う機械

ということで、旋盤/フライスと一緒に整理すると次のようになります。

汎用旋盤……手動で操作する旋盤

NC旋盤……プログラムを入力して自動で加工する旋盤

汎用フライス……手動で操作するフライス盤

NCフライス……プログラムを入力して自動で加工するフライス盤

そして、NCフライスにツールチェンジャー(工具交換機能)がついた機械が、マシニングセンターです。NC旋盤にはタレット(工具が円状に配置されたツールチェンジャー)が標準でついている機械も多いので、特別な呼び名は設定されていません。

榊原社長の言葉を借りると「車に例えると、汎用機がマニュアル車でNC機がオートマ。自動化が進んで多機能な5軸加工機や複合加工機などは、電子制御のTESLAみたいな感じかな」とのこと。わかりやすいですね。

加工の成り立ちから見る「フライス加工」に向いている人

ではここからは、加工方法の成り立ちを踏まえて、どんな人が「旋盤」「フライス」に向いているかを掘り下げてみたいと思います。

まずはフライス加工から。前述の通り、「汎用フライス」は材料や工具の取り付け、交換、加工まで、職人の手で行う機械です。それが発展した「NCフライス」、ツールチェンジャーがついた「マシニングセンター」では、プログラム入力によって正確な加工ができるようになりました。

この成り立ちから「NCフライス」「マシニングセンター」による加工で大切な要素は「刃物の選定と加工条件」です。つまり工具の選定とプログラム作成能力が、加工品の仕上がりに大いに影響してきます。一方で「職人技」といわれる領域はあまり多くないため、マシニングセンターには「数字やプログラムに強い人」「頭脳派」が向いているといえます。

職人の勘所も求められる「旋盤加工」に向いている人

続いて旋盤加工に向いている人を考えてみましょう。「汎用旋盤」は加工対象を掴んで回転させ、ハンドルを回して刃物を当てていく機械です。これにプログラムで加工できるようになったのが「NC旋盤」。ここまではフライスと変わらないのですが、プログラムをきちんと作っても、旋盤ではプログラム通りに加工できないケースも多いそうなのです。

20代の頃、汎用旋盤から仕事を始めた榊原社長によると、「汎用旋盤を身につけるのって、勘所があるんですよ」とのこと。

例えば、材料を掴む「チャック」では、掴む力が強すぎると材料が変形するリスクがあり、逆に弱すぎると加工中に材料が飛んで行ってしまうなどのトラブルになる可能性がある。

また、外径の加工では刃物が材料に弾かれて仕上がりが斜めになってしまうケースや、穴あけでは内部の切り粉の処理(排出)が難しいなど、旋盤ならではの難しいところも多いとのこと。このような小さな困難の積み重ねが、「フライスより旋盤の方が難しい」と言われる所以でしょうか。

NC旋盤のオペレータでも、汎用旋盤の経験がある人は「困ったときの対応力が全然違う」そうで、このことからも旋盤加工には職人的な要素が多く残っていることがわかります。つまり「勘所をつかみ、考えながら仕事できる人」「職人肌」の人が旋盤に向いているといえるかもしれません。

「旋盤加工」と「フライス加工」、工具の違い

2つの加工の違いといえば、工具や治具の違いもあります。実は旋盤加工とフライス加工で使う工具を比較すると、旋盤加工の工具の方が、価格が高い傾向があります。

フライス加工・マシニング加工で使う「エンドミル」などの回転工具は、1本数千円~と比較的安価に購入できます。材料を機械に固定する「クランプ」にもいろいろな種類があるので、どちらかというと熟練技や経験値が求められる要素は少なく、機械と工具、材料と固定方法、プログラムが揃えば加工することができます。

一方「バイト」と呼ばれる旋盤用の工具は、「シャンク」という柄の部分と「チップ」という刃物部分の2部構成が一般的なことも有、価格はエンドミルよりも高いものが多いとのこと。そのため榊原工機のような小ロット中心の仕事の場合、加工に合わせて刃物をあれこれ買っていたらコストが合いません。そこで旋盤工には「手元にあるバイトで目の前の部品を加工できるように工夫する」という職人的な要素が求められる場面があります。

まとめ (+今日の加工事例)

「旋盤加工」と「フライス加工」、どっちが良い/悪い、どっちが難しい/簡単というわけではありません。それぞれの得意分野を活かし、工程を上手に組み合わせ、効率を上げていくことが大切です。

そういう意味からも、榊原工機には汎用機から最新鋭機まで揃えて、仕事ごとに最善の工程を組んで加工をしているそうで、榊原社長は「最新鋭とローテクのいいところ取りが大事」ということでした。

ということで、最後に今日の加工事例を紹介します。

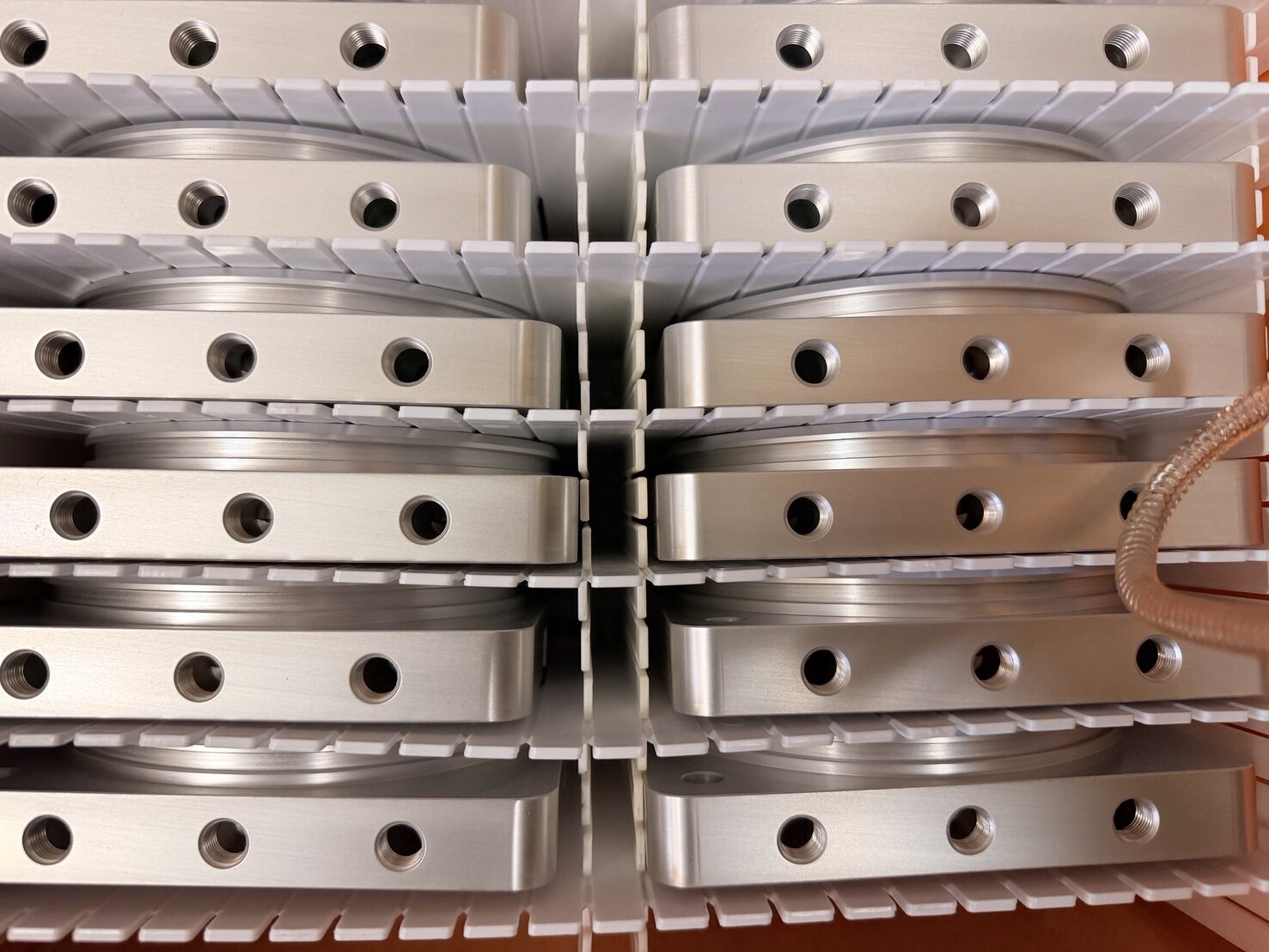

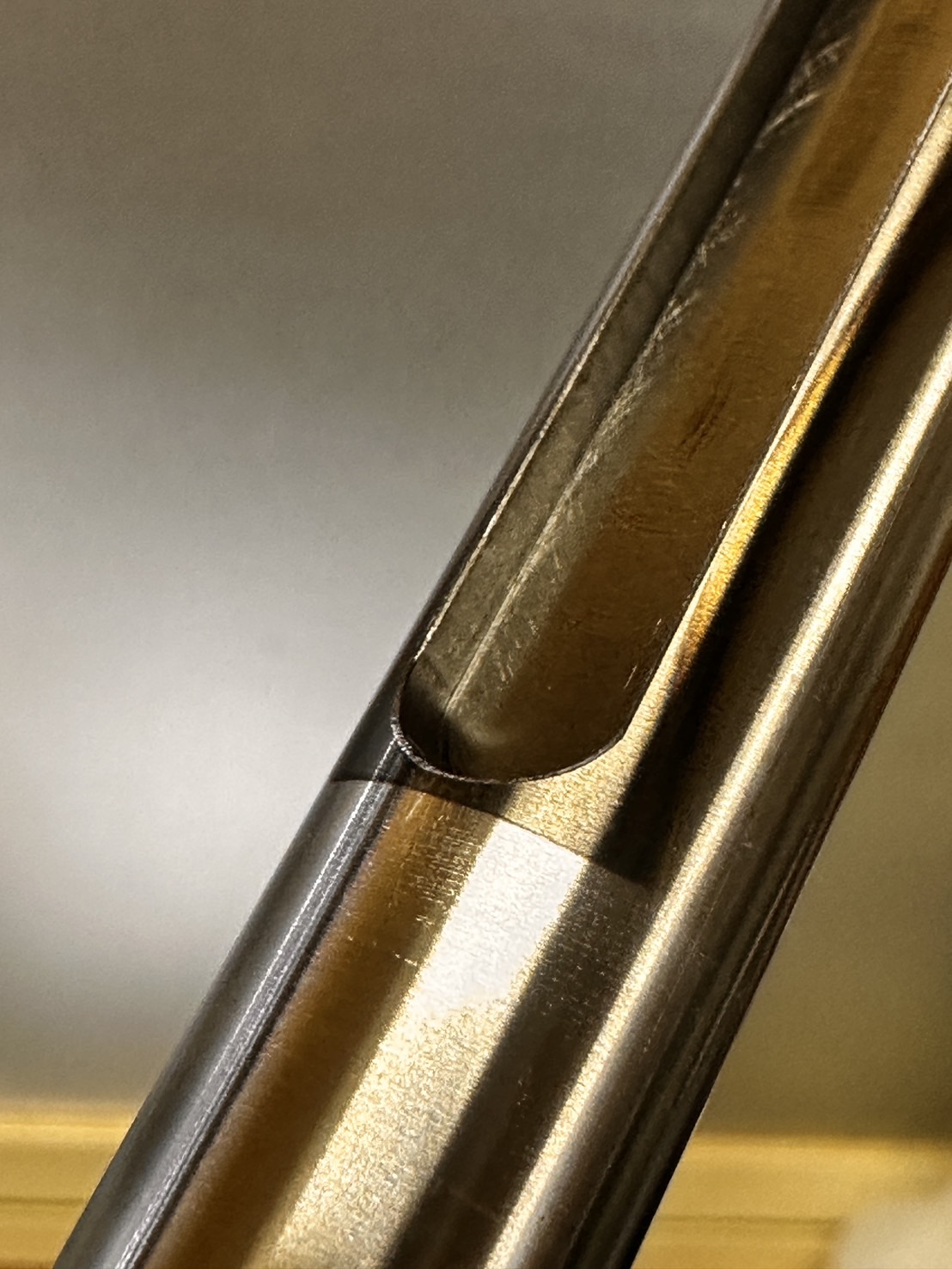

こちらは真鍮の複合加工です。

外側からと側面から、複数の穴が開いている複雑な形状ですね。

榊原工機では斜め穴加工にも対応可能ですので、斜め穴でお困りの際はご相談ください。

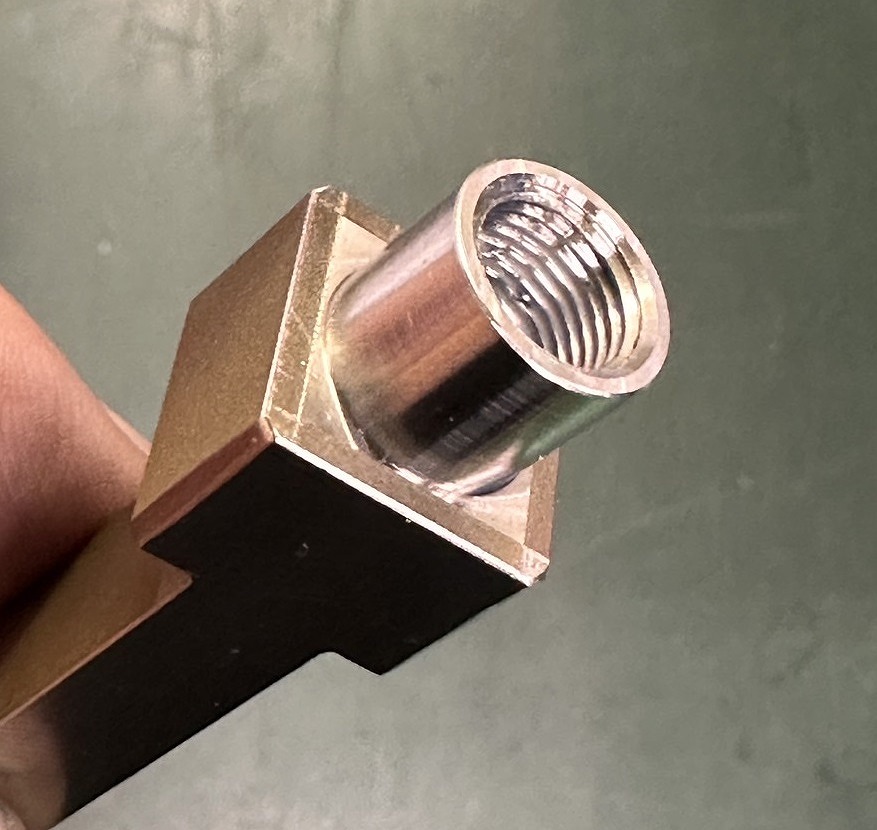

こちらはマシニングセンターによる加工事例です。

四角の部分を加工した後、上部の円筒状の部分もマシニングセンターで削り出しています。

円筒内部のねじ山についても、ねじ山を削り出す「プラネットタップ加工」で削り出しました。

榊原工機にはベンチレースという汎用旋盤の前身の機械から、汎用旋盤/汎用フライス、NC旋盤/NCフライス、マシニングセンター、そして5軸加工機、複合加工機などの最新鋭機まで揃っており、それぞれの機械のいいとこ取りをして工程を組んでいます。

愛知県、名古屋エリアで、手のひらサイズの旋盤加工、フライス加工、マシニング加工ができる工場をお探しの方は、ぜひ榊原工機にご相談ください。

(聞き手=ものづくりライター 新開潤子 https://office-kiitos.biz/)

その他の提案・試作事例

こちらまで