製造業の部品調達の場面では「ワイヤーカット」という言葉を耳にすることがあると思います。でも、その仕組みや特徴について「実は知識があいまい……」という方も多いのではないでしょうか?

そこで今回は、愛知県春日井市にある部品加工メーカー、有限会社榊原工機の榊原崇社長に、ワイヤーカット加工について聞きました。切削加工中心の榊原工機にワイヤーカット加工機が2台もある理由も含め、詳しく教えていただきました。

※こちらが榊原工機にあるワイヤーカット加工機です

(三菱電機製)

そもそもワイヤーカットってどんな加工?

では早速、「ワイヤーカットってどんな加工ですか?」という基本的なところから聞いてみました。

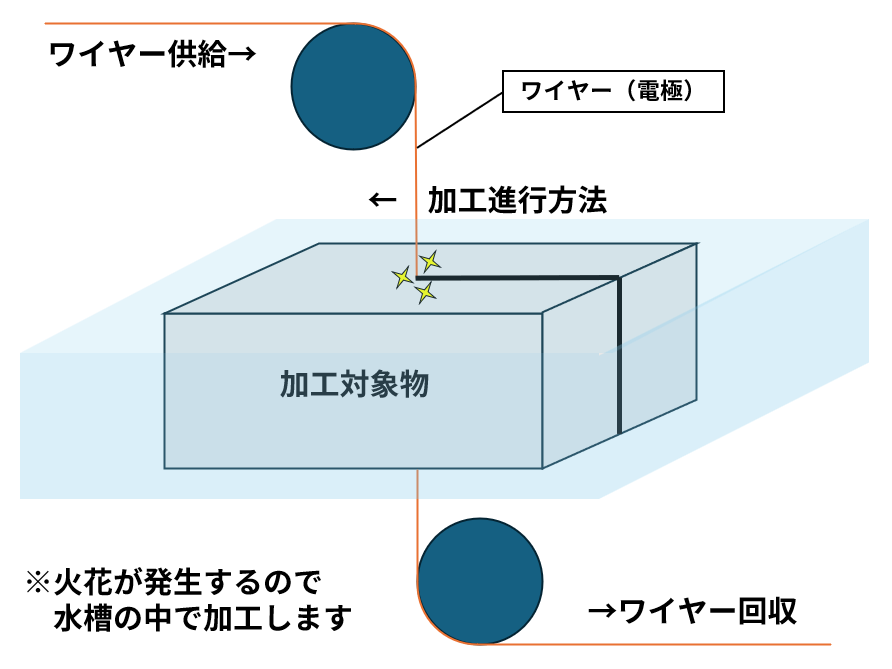

「ワイヤーカット加工は、真鍮の細いワイヤー(線)に電気を流して放電させ、金属を溶かしながら加工していく方法です。ワイヤー放電加工ともいいます」と榊原社長。

「イメージとしては、上から下に流れるワイヤーで、まるで糸鋸のように金属を切っていくような加工です。ただし糸鋸は上下に往復運動して切断していきますが、ワイヤーカットでは上下にピンと張ったワイヤーに電気を流して放電し、金属を溶かしていきます。ワイヤー放電加工とも言われます」

ちなみに、ワイヤーカット加工は水の中で行うそうです。水の中で加工するのは、放電による発熱を抑え、ワイヤーが部品にくっついたり、二次放電が起きたりするのを防ぐためということです。

※ ワイヤーカットの加工の仕組みを図にしてみました

ワイヤーカット加工の特徴

ワイヤーカットの特徴の一つが、精密な加工ができることです。

例えば、通常のフライス加工では直径5mmのエンドミルを使った場合、角に2.5mmのRが残ります。一方ワイヤーカットなら、直径0.25mmのワイヤーを使った場合は約0.15mmという極小のRで加工することが可能です。そこで図面で「ピン角」を求められるような場合は、ワイヤーカットの出番と言うことになります。

また、寸法精度が高いのも特徴です。目安としては±0.01mm(100分の1ミリ)程度の高精度な加工ができます。

さらに加工の仕上がりについても特徴的です。榊原社長によると「1回の加工だけでは求める精度や面粗度を実現するのは難しく、表面もざらざらした感じになります。ワイヤーカットならではの高精度を実現するには、同じ場所を3~4回加工する必要があります」とのこと。加工面が少し茶色っぽくなるため、図面に「この面はワイヤー加工不可。切削してください」という指定が入ることもあります。

ワイヤーカットで加工できる/できない材料

「電気が通る材料であれば、基本的にどんな材料でも加工できます」と榊原社長。超硬材など切削が難しい硬い材料でも、ワイヤーカットなら問題なく加工することができます。

逆に樹脂やカーボンなど、電気を通さない材料は加工できません。

ワイヤーカットのメリット・デメリット

では、上記のような特徴があるワイヤーカット加工について、メリットとデメリットを見てみましょう。

【ワイヤーカット加工のメリット】

・高精度な加工ができる(±0.01mm)

・極小のR加工(ピン角)が可能

・切削加工では難しい形状や、硬い材料、厚い板にも加工可能

・変形(ひずみ)が出にくい

・夜間に無人運転ができるので効率が良い場合がある

【ワイヤーカット加工のデメリット】

・加工速度が遅い(量産に向かない)

・導電性のない材料は加工できない

・消耗品費(ワイヤー代)が結構かかる

・加工面が少し茶色っぽくなる

・水平方向の加工はできない

特にデメリットについて、榊原社長によると「加工速度が遅いのが最大のデメリットですね。50mmの厚みの鉄を加工する場合、1分間に1mmくらいしか進みません」。また、消耗品であるワイヤーのコストも課題です。「ワイヤーの線が1巻き2万円ほどで、それを24時間で使い切ってしまいます。つまり1時間あたり1,000円ほどの消耗品費がかかるので、加工にかかるコストは高いほう」ということです。

榊原工機にはワイヤーカット加工機が2台

そんなメリット/デメリットがあるワイヤーカット加工、どのような場面で使っているのか、詳しく聞いてみました。

「部品加工屋がワイヤーカットを持っていることのメリットは、実はすごく大きいんです」と榊原社長は教えてくれました。というのも、切削加工では複雑な工程や治具が必要になる加工でも、ワイヤーカットなら比較的シンプルに対応できることも多いそうです。

また、試作品や小ロットの製作でも、金型を起こさずにワイヤーカットで対応することで、コストと納期を大幅に削減できるケースもあります。

切削加工との組み合わせで効率を上げるケースでは、例えば日中は切削加工の機械をフル稼働させながら、夜間は無人でワイヤーカット加工を進めるという使い方をすることもあります。「利益だけを考えると、ワイヤーの消耗品代で赤字になることもあるのですが、機械の稼働率を上げて納期対応力を高めるという意味で、敢えてワイヤーを選定することもありますよ」

さらに榊原工機ならではの使い方としては、「当社ではマシニングで使う超硬の刃物を自社でワイヤーカット加工することもよくあります。刃物屋さんに頼むと1~2週間かかりますが、社内の設備で加工すればすぐ作れますので、短納期対応にも役立ってくれています」

榊原工機では、このように加工と装置の特徴を踏まえながら、案件ごとに最適な加工方法を選択。時には切削とワイヤーカットを組み合わせるなど、柔軟な工程設計で顧客のニーズに応えています。「工作機械は『使いこなしてなんぼ』だと思います。それぞれの加工方法の特徴をよく理解して、適材適所で使い分けていく。そこに製造業の面白さがありますよね」(榊原社長)

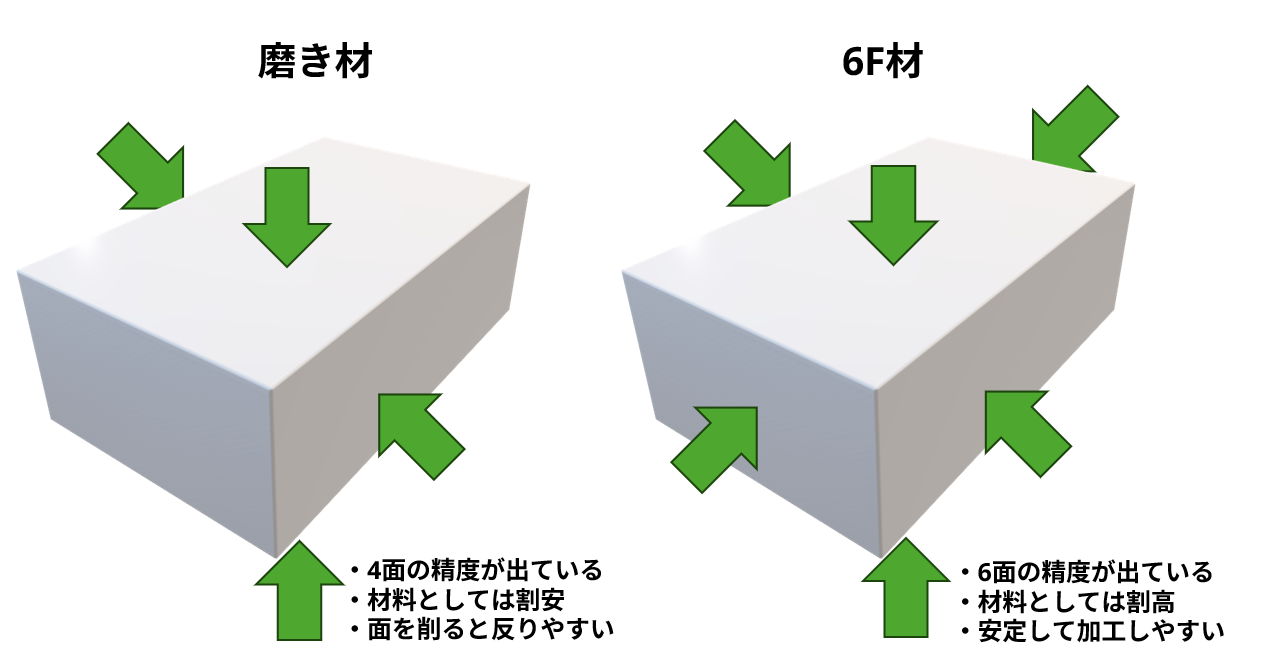

加工方法の選定基準とポイント

では、実際の現場ではどのように加工方法を決めているのでしょうか。こちらも詳しく伺いました。

「まず図面を見たときに、ワイヤーカットでなければできない形状かどうかを確認します」と榊原社長。例えば次のような要素がある場合は、ワイヤーカットが有力な選択肢になります。

・ピン角の加工指定がある

・高精度な位置決めが必要な穴がある

・薄肉で変形しやすい形状

・同じ形状を複数同時に加工したい

「特に金型部品など高精度が要求される加工では、ワイヤーカットの持つ『±0.01mmの精度』と『ひずみ・変形が少ない』という特徴が大きな武器になります」

ただ、側面の加工などワイヤーではできない加工もありますので、榊原工機では、切削加工とワイヤーカット、それぞれの特徴を活かして使い分けているということです。

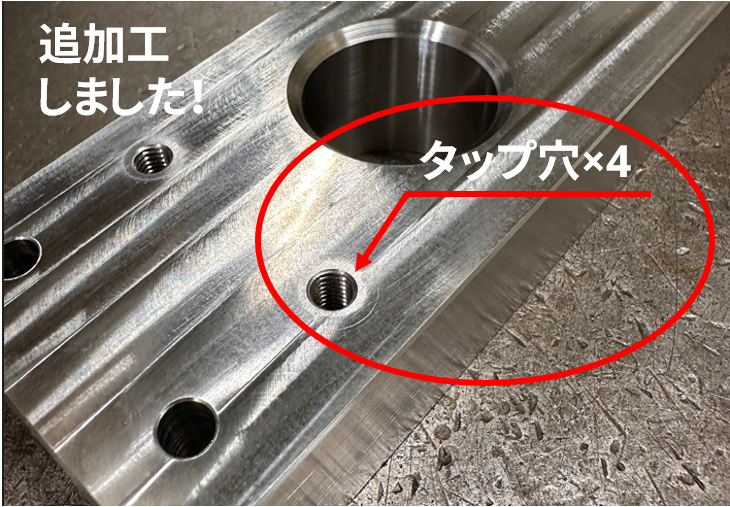

実際の修正事例&追加工事例をピックアップ

ではここからは、実際の加工事例を見ていきましょう。

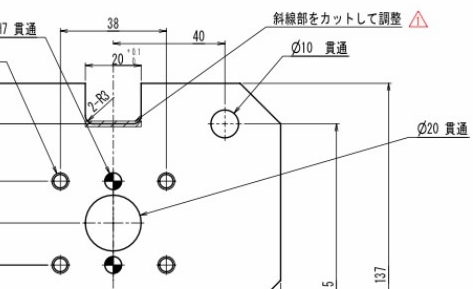

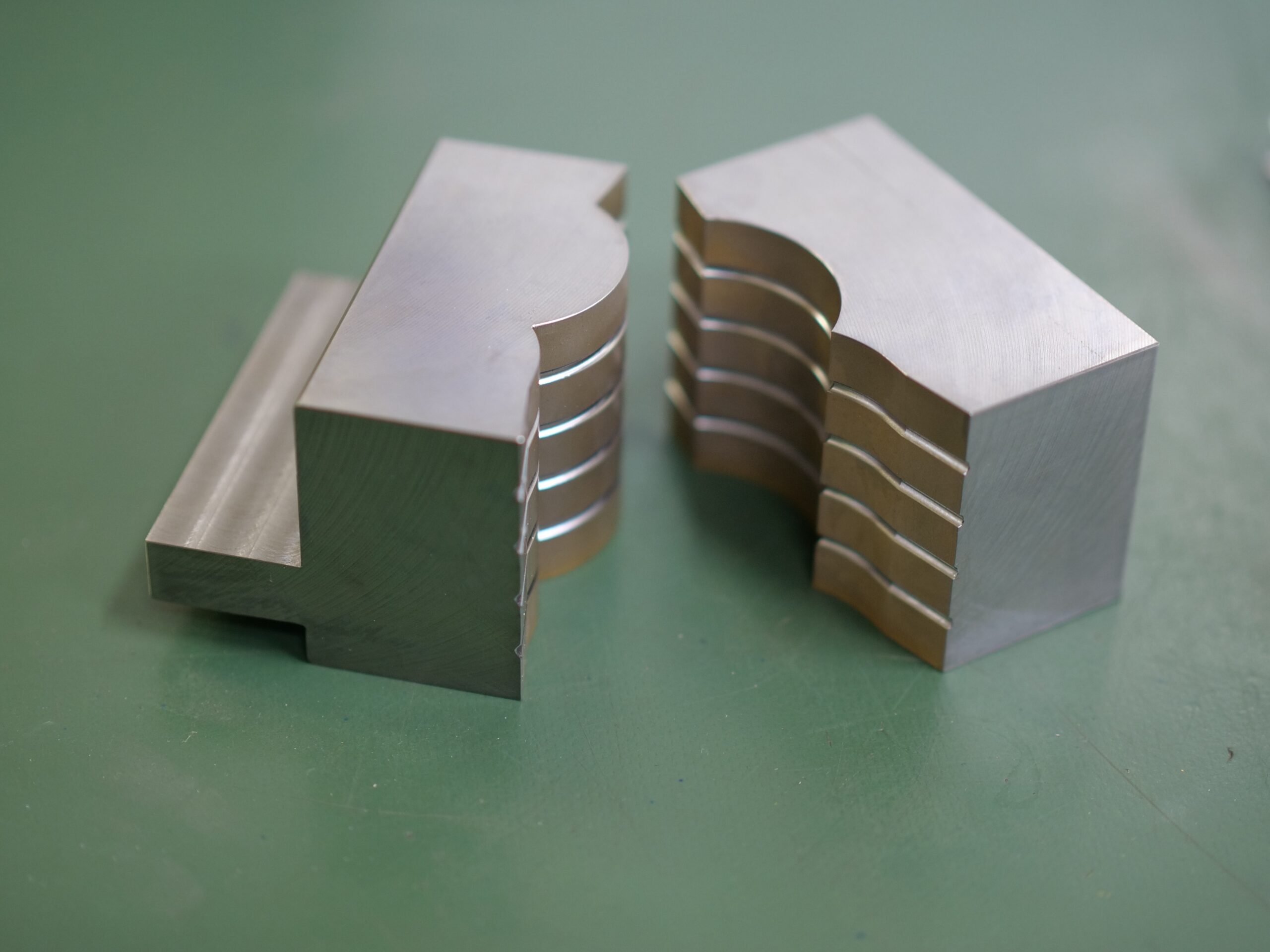

簡易金型の加工例

横に入った溝に真鍮の線を入れて曲がった形状を作るための簡易金型です。上から見た曲線の形状をワイヤーカットで加工しました。マシニングよりもプログラム作成時間が短く済むことから、工程全体を考えてワイヤーカットを選定しました。

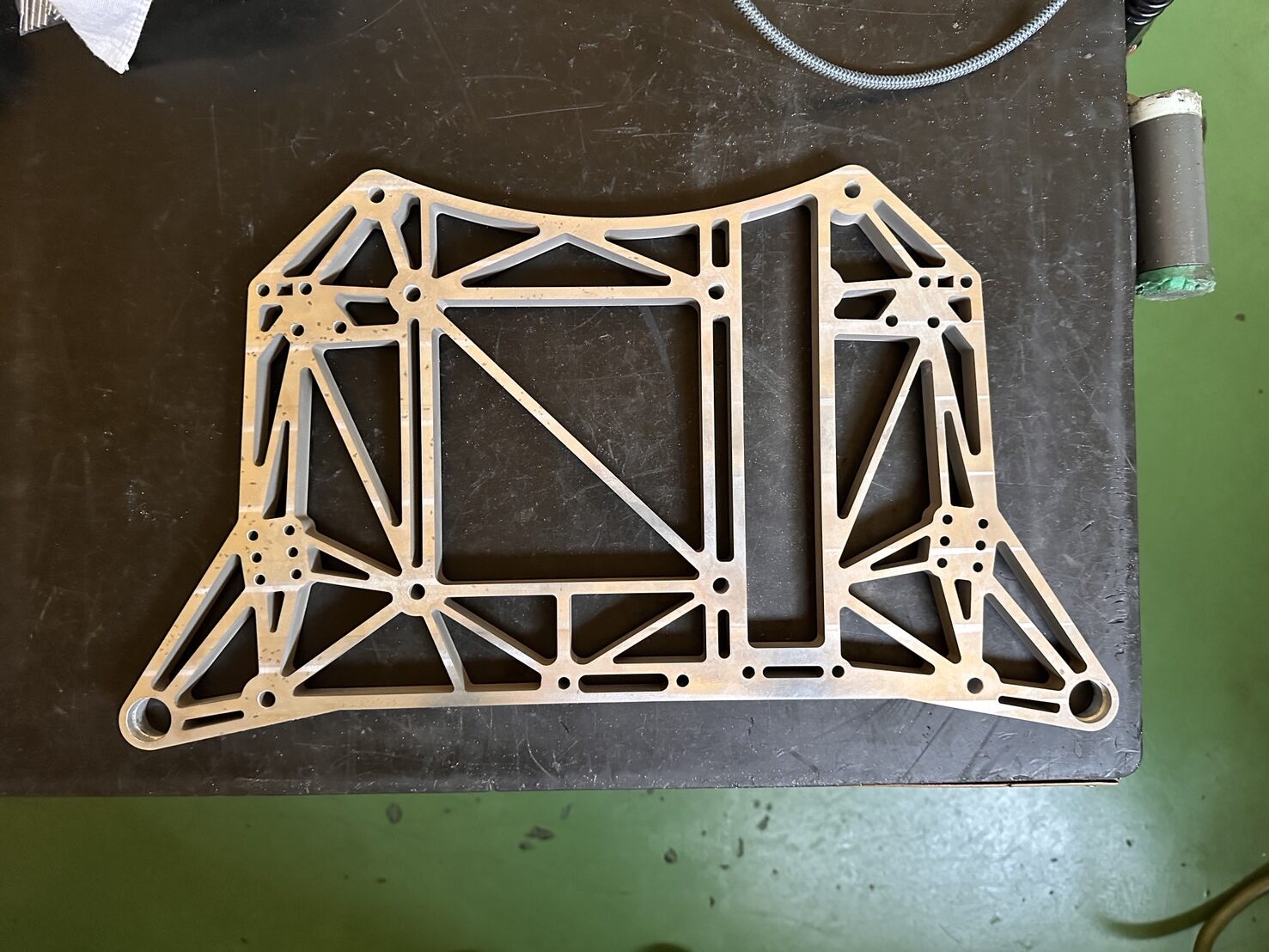

アルミのレーシングカー部品

大学の学生レーシングチームのレーシングカー部品です。アルミ製のボディパーツで、軽量化と高精度が同時に求められる難しい加工でした。25mmほどの厚みのある部品で、一部精度穴もあったのでワイヤーカットを選定したとのこと。レーザー加工という選択肢もありましたが、歪みが出やすく裏面も荒れやすいため、ワイヤーが正解でした。

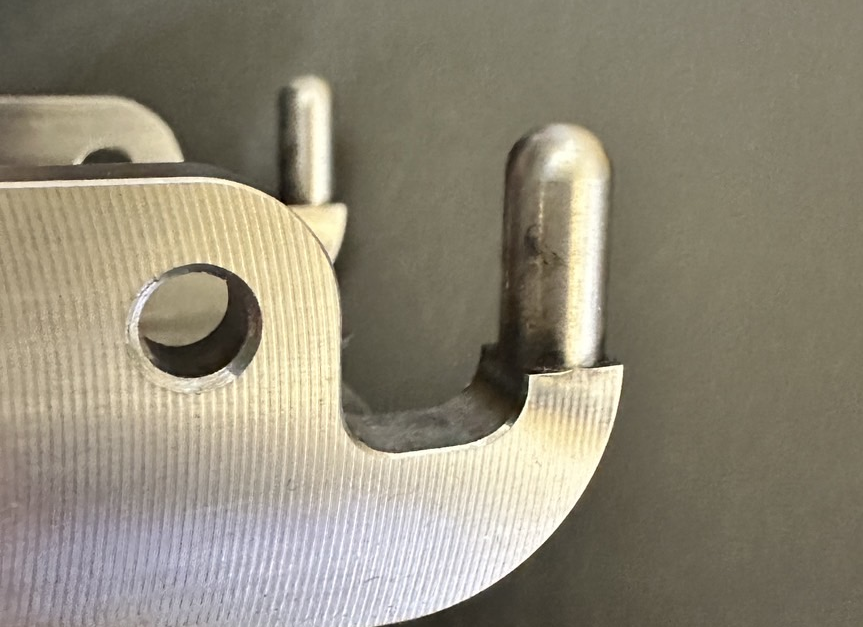

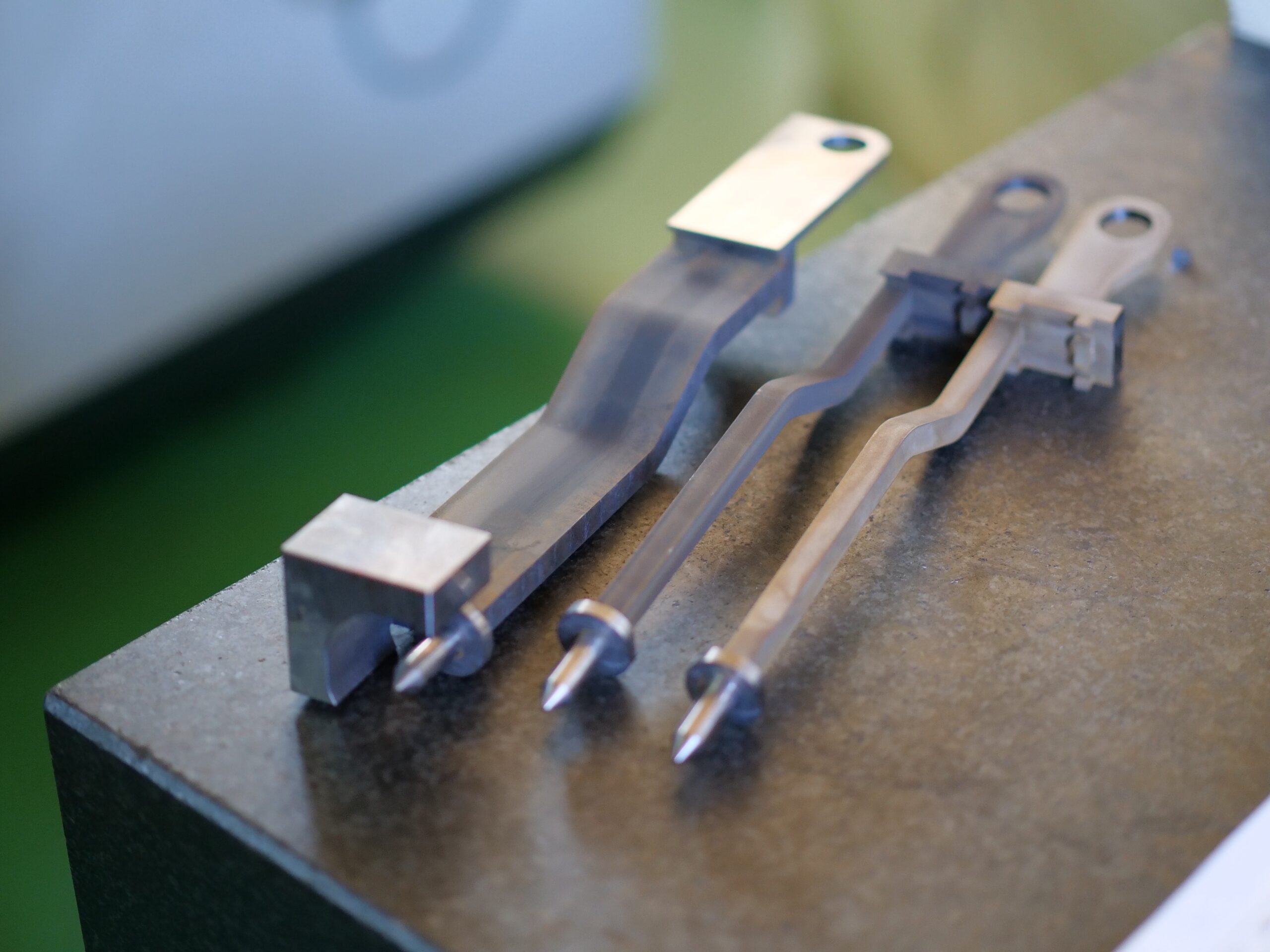

ピン角が求められる部品

この部品は組み合わせる相手部品がピン角で、この部品にもピン角を求められたため、ワイヤーカットで加工しました。放射状に入っている細い溝をワイヤーカットで加工しています。クランプ(固定)するスペースも限られていたため、2回に分けて24時間ほどかけて加工したそうです。

曲がり部分の加工例

こちらはワイヤーカット2工程で加工した例。左が1工程目で、90度倒してから曲がっている部分をワイヤーで加工しました。この部品を切削で加工するにはクランプ治具が必要でコストアップになりますが、ワイヤーカットだと熱変位も少なく、比較的簡単に加工できました。

一般部品のワイヤーカット加工例

これはエンドミルでも加工できる部品でしたが、ちょうどワイヤー加工機が空いていたので、夜間稼働で作りました。納期によっては、このような使い方もすることがあります。

「名もなきランタン」の傘の切り欠き

こちらは当社オリジナル製品「名もなきランタン」の傘です。社内で型を作って抜き加工してから、専用治具に10枚くらい重ねて、取っ手が入る内側の切り込みをワイヤーで加工しています。重ねて、同じ加工が一度にできるのもワイヤーのメリットですね。

まとめ

このように、ワイヤーカット加工には高精度加工、ピン角が出せる、硬質材料への対応など、他の加工方法にない特徴があり、精密部品の製造には欠かせない技術です。榊原工機では、切削加工とワイヤーカット加工の両方の設備を持つメリットを活かし、それぞれの特徴を理解した上で最適な加工方法を選定。時には組み合わせることで、より効率的な加工を実現しています。

榊原工機は愛知県春日井市を拠点に、名古屋エリア、東海地方だけでなく、全国から切削加工のご依頼をお受けしています。特に手のひらサイズの精密部品加工を得意としており、ワイヤーカット加工についても、これまでの実績とノウハウを活かした確かな技術でお応えしています。

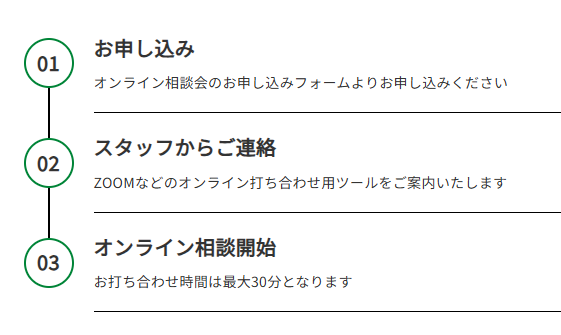

榊原工機では、オンラインで金属加工について相談室できる「金属加工相談室」を開設しました。オンラインで図面や写真を見ながら、榊原社長に具体的な相談ができます。お手元に図面がある時にはぜひご活用ください。

榊原工機 金属加工相談室

https://www.sakakibara-kouki.co.jp/online/

(聞き手=ものづくりライター 新開潤子 https://office-kiitos.biz/)

その他の提案・試作事例

こちらまで